一、WNM360A钢板概述:高强耐磨钢的工业价值WNM360A钢板是一种广泛应用于重工业领域的高强度耐磨钢材,其命名遵循中国国家标准GB/T 24186-2009《工程机械用高强度耐磨钢板》的规范体系。作为工程机械制造领域的核心材料,该钢种通过独特的合金配方设计和先进的热处理工艺,在保持优异韧性的同时实现了表面硬度和耐磨性能的突破性提升,成为矿山机械、工程设备等关键部件的首选材料。 二、材料科学视角下的WNM360A性能解码1. 化学成分的精密配比WNM360A的合金体系以碳(C)含量0.18%-0.25%为基础骨架,通过添加1.20%-1.60%的锰(Mn)提升淬透性,配合铬(Cr)0.40%-0.80%、钼(Mo)0.15%-0.30%的复合强化,形成稳定的碳化物网络。微量铌(Nb)0.015%-0.030%的加入有效细化晶粒,磷(P)、硫(S)含量严格控制在0.020%以下,确保材料在极端工况下的服役稳定性。 2. 力学性能的协同提升经调质处理后,WNM360A展现卓越的力学平衡性: - 表面硬度达到360-420HBW区间,洛氏硬度HRC对应38-44范围

- 抗拉强度稳定在1200-1400MPa级别

- 延伸率保持8%-12%的可加工窗口

- 冲击功(-20℃)不低于24J,低温韧性优异

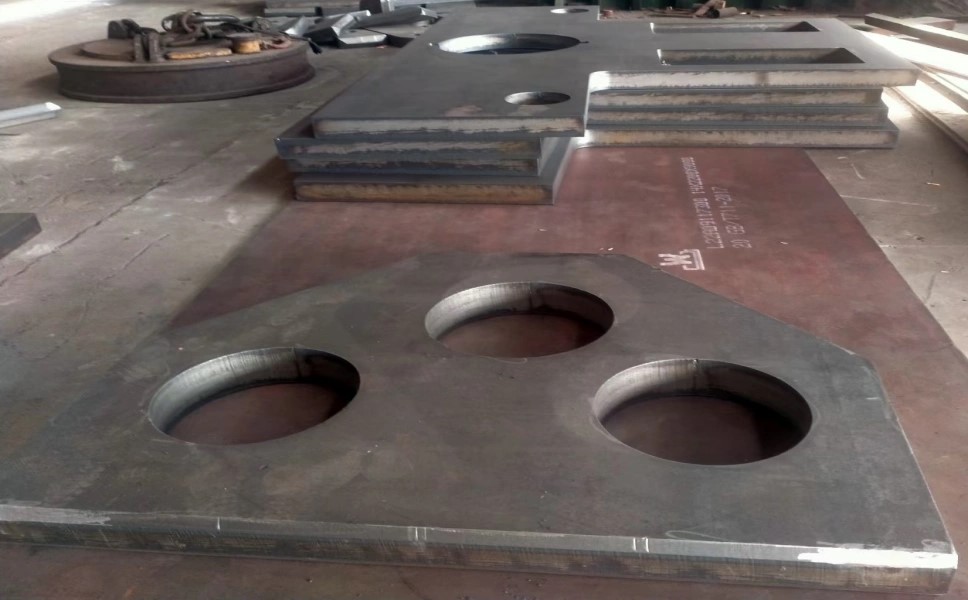

3. 微观组织的控制技术通过在线淬火(DQ)+回火(T)工艺,获得板条马氏体与残余奥氏体的复合组织。透射电镜分析显示,纳米级(Cr,Mo)7C3型碳化物沿位错线均匀析出,这种弥散强化机制既保证了表面耐磨性,又避免了传统高碳钢的脆性断裂倾向。 三、工业化生产的工艺突破1. 洁净钢冶炼技术采用转炉-LF炉-VD炉三位一体精炼工艺,将全氧含量控制在15ppm以下,夹杂物尺寸≤1.5μm,显著提升材料疲劳寿命。电磁搅拌技术的应用使铸坯等轴晶率提升至85%以上,消除中心偏析缺陷。 2. 控轧控冷工艺创新在奥氏体再结晶区实施多道次大压下轧制,累计压下率达到75%以上。层流冷却系统精确控制终冷温度在150-200℃区间,配合超快速冷却装置(UFC)实现10℃/s的冷速控制,确保全厚度方向性能均匀性。 3. 智能热处理系统辊底式连续热处理线采用多区段温度控制,通过红外热像仪实时监测钢板温度场分布,PID算法将板面温差控制在±5℃以内。回火工序引入残余应力消除技术,使产品平整度达到2mm/m的行业领先水平。 四、典型应用场景及经济效益分析1. 矿山装备制造领域在矿用自卸车货箱衬板的实际应用中,WNM360A相较传统NM400材料,使用寿命延长40%以上。某大型露天煤矿的对比测试数据显示,装载铁矿石时材料损耗率降低至0.15mm/万吨·公里,年维护成本下降约120万元/台。 2. 工程机械关键部件混凝土泵车S管阀采用WNM360A制造后,在C60混凝土泵送工况下,磨损周期从800小时提升至1500小时。经三维轮廓仪检测,工作表面磨损深度由2.1mm/1000h优化至0.8mm/1000h,显著降低备件更换频率。 3. 港口装卸设备创新集装箱吊具导轮应用案例显示,WNM360A的接触疲劳强度达到1.5×10^7次循环无失效,较Q345B材料提升3个数量级。某港口机械制造企业采用该材料后,设备故障停机时间减少65%,装卸效率提高22%。 五、行业发展趋势与技术展望随着智能制造的深入推进,WNM360A正朝着功能复合化方向发展: - 表面改性技术:激光熔覆WC-Co涂层可使表面硬度突破60HRC,同时基体保持良好韧性

- 数字孪生应用:基于大数据分析的剩余寿命预测模型,精度误差控制在±5%以内

- 绿色制造工艺:新型TMCP工艺使生产能耗降低30%,碳排放强度下降25%

-

值得关注的是,2023年新版ISO 15636标准已将WNM360A类材料纳入国际采购清单,标志着我国耐磨钢制造水平已跻身世界第一梯队。未来五年,随着氢冶金等前沿技术的应用,新一代WNM360A+材料有望实现强度-韧性-耐蚀性的三重突破,为高端装备制造业提供更优解决方案。

|